このページでは、平成31年度前期 技能検定2級 ダイカスト(コールドチャンバダイカスト作業)実技試験(計画立案等作業試験)問題の独自解説年度前期 技能検定2級 ダイカスト(コールドチャンバダイカスト作業)実技試験(計画立案等作業試験)問題について、当サイト管理人の独自解説を記載します。

過去問の解法の参考になれば嬉しいです!

公式が発表している解説を参照したい方は、参考書の購入↓を検討ください。

問題1

設問1

公式「圧力=力÷面積」から、問題文の数値を当てはめれば良い。

\begin{split}

圧力

&=& マシンの射出力 \div スリーブの断面積 \\

&=& 450[kn](45tf)\div 50 \times 50 \times 3.14[mm^2] \\

&=& 0.05732…[kN/mm^2] \\

&=& 0.05732… \times 10^6 \times 10^{ -3 } [kN/m^2] \\

&=& 57.\cancel{3}2[kN/m^2] \\

&=& 57[kN/m^2] \\

&=& 57[Mpa] \

\end{split}

設問2

(1)

製品図から外枠の寸法を読み取り、開口部の寸法を引いてやれば良い。

\begin{split}

投影面積 &=& 260\times200-70\times50 \\

&=& 52,000-3,500 \\

&=& 48,500[mm^2] \\

&=& 485[cm^2]

\end{split}

(2)

まずは、製品部と製品部以外の投影面積を合計し、全投影面積を算出する。

\begin{split}

全投影面積 &=& 485[cm^2]((1)の答え)+255[cm^2]\\

&=& 740[cm^2]

\end{split}

公式「力=圧力×面積」から、問題文の数値を当てはめれば良い。

\begin{split}

力

&=& マシンの射出圧力 \div 方案(製品、ランナー、オーバーフロー及びビスケット)の全投影面積 \\

&=& 57[MPa](設問1の答え)\times 740[cm^2] \\

&=& 57×10^3[kN/m^2] \times 740×10^{ -4 }[m^2] \\

&=& 4218[kN] \\

\end{split}

約4220kNである。

(3)

「押出し棒(押出しロッド)の長さ」は、押出状態のロッド長さ+押出ししたい量となります。

押出状態のロッド長さは、「押出プレートと可動盤クリアランス」 ⁺ 可動盤厚み ⁺ 「可動盤と金型押出板クリアランス」で求められます。←に「押出ししたい量」を加えれば良い。

\begin{split}

押出状態のロッド長さ

&=& 30+435+50+60 \\

&=& 575[mm] \\

\end{split}

設問3

(1)

射出切替は、通常溶湯がゲートに到達「する時点」で高速射出になるよう設定する。

(2)

通常、冷却水の排水口は金型より「高く」する。

狙いとしては、空気抜き効果を意識しており、冷却水の流路内に空気が溜まりにくくなります。

(空気が残ると冷却効率が低下する)

(3)

とあるモノの温度が上昇すると熱膨張により膨張する。

鋳造中に金型が温まると、熱膨張により型厚が増え、金型段取りで設定する型締力より大きくなるため、「80%」程度に留める。

設問4

(1)

キャビティ表面温度で「170℃」程度温まれば、離型剤が蒸発して金型表面に残り、離型しやすくなる。

(2)

一気に補給すると、溶湯温度の低下に繋がるため、「1本ずつ小分けに」投入する。

設問5

単純な単位変換の問題である。単位に注目して計算すれば良い。

\begin{split}

溶湯体積[cm^3]

&=& 鋳込み質量[g] \div 溶湯密度[g/cm^3]\\

&=& 2100 \div 2.4\\

&=& 875[cm^3]\\

\end{split}

設問6

(1)

ADC12の保持炉の設定温度は、通常660℃~680℃の範囲で設定します。

設定温度が高い場合、酸化の進行が進みやすく、酸化膜・酸化物がダイカスト製品内に混入し、機械的性質の低下やハードスポットの原因になります。また、鋳造温度は金型に吸収される熱量と比例するため、金型寿命の低下に繋がります。

設定温度が低い場合、溶湯が射出スリーブ内で凝固しやすく、破断チル層の発生原因となります。

破断チル層により製品強度低下や湯流れ性の低下を招く。

(2)

「型締力の再チェック」とあるように、「金型の締過ぎ又は不足」を確認するチェックである。

設問7

(1)

金型の予熱が終わった後、金型の過熱防止のために、冷却水は「通水」する。

(2)

むだ打ち(捨てショット)中は、射出速度を「遅く」して行う。

むだ打ち中は、金型全体の温度を上げている途中であるため、高速射出してしまうと、溶湯がキャビティ内に行き渡らず、張り付き等の原因となる。

(3)

湯じわは、溶湯温度や金型温度が低いことで発生する。

金型温度を「上げる」ため、金型冷却水を絞る。

(4)

鋳ばりを取る場合、製品を傷つけないためにADC12より柔らかい「黄銅たがね」を使用する。

(5)

作動油の温度は、通常40〜50℃の範囲が推奨されています。

一般的には、作動油の温度が高すぎると粘度が低下して潤滑性能やシール性能が低下し、摺動部分が摩耗しやすくなります。また、作動油が高いほど劣化しやすい。

一方、低すぎると粘度が高すぎてエネルギー効率が悪化し、高い場合と同じく摩耗や故障の原因となる可能性がある。

設問8

(1)

長い休み時間等の鋳造作業を行わない場合は、「金型温度の低下を防止するため、金型冷却水の元バルブを止め、さらにわずかのすき間を作って、金型を閉じておいた」。

(2)

ひけ割れが発生していることから、280℃の金型温度は高いと判断できる。

>>「ひけ(引け)」とは?

よって、「金型冷却の通水量と離型剤の塗布量を増やした」

(3)

鋳ばりは、溶湯温度や金型温度が高いと発生しやすい。

射出プランジャー速度を「遅く」すれば、金型内に到達する溶湯温度を下げることができる。

(4)

ひけ巣は、厚肉部に発生しやすい。そのため、厚肉部である「φ30ボス部」を確認して内部欠陥の有無を調べることが適当である。

>>「ひけ(引け)」とは?

設問9

一般的な三変化射出方式なので、低速 – 高速 – 増圧の順に油圧圧力も右肩上がりになっていく。よって、実線波形が油圧圧力、それ以外の破線波形がプランジャ速度である。

これを踏まえて問題を解いていく。

問1

射出速度=プランジャ速度であるため、「へ」が適当である。

問2

油圧圧力が頭打ちとなっている「ロ」部分が油圧圧力のMAXであり、増圧後の射出シリンダー圧力である。

問3

プランジャ速度が頭打ちとなっている「イ」部分が高速射出のMAXスピード区間であり、キャビディ充填中となる。

それに呼応する部分は「二」である。

問題2

設問1

(1)

「リリーフ弁」は、最高圧力を規制する。

※ Relief = 解放,解除という意味である。

(2)

「トグル部の給油不足」により、摩擦抵抗が増える。摩擦抵抗が増えると発熱してしまう。

(3)

型開き動作完了したにも関わらず、中子戻り動作が行われなかったのは、ダイカストマシン側で型開きが完了していないという認識である。

よって、「型開き限のリミットスイッチの作動故障」が該当する。

設問2

(1)

「油圧ポンプが吸い込みにくく」という記述からフィルターが関係していることが推測できる。

よって、「サクションフィルター」が該当する。

(2)

「オイルクーラー」は、冷却水により温度調整している。水量不足になると冷却不足となり、作動油の温度が高くなる。

問題3

(1)

鉄とアルミ溶湯は、合金を形成しやすいため、「コーティング」を行う。

定置式るつぼ炉は、「間接溶解」方式である。

(2)

アルミニウム合金は熱伝導が良いため、密度高く敷き詰めると放熱しやすく溶解しにくい。よって、「妖怪効率」を考慮して密度が減るリターン材から敷き詰める。

(3)

るつぼ炉式溶解は、インゴット材等を直接過熱しない「間接溶解」である。

(4)

間接溶解は、インゴット材やリターン材を直接加熱しないため、「水素」等の溶け込みが減り、溶湯の汚染が少なくなる。

(5)

Kモールド法では、「溶湯清浄度」を確認する。

問題4

(1)

ダイカストマシンは、「油圧ポンプ」を切っておけば動作できない。

(2)

金型取り付けでは、型締速度を「遅く」調整して行う。通常速度では、動作が速すぎてクレーン等で吊っている金型にダイプレートなどが衝突して危険である。

(3)

金型を吊り下げるものは、「チェーンスリング」である。

(4)

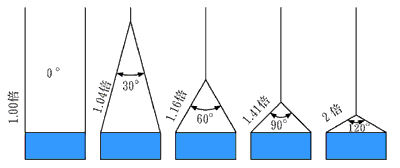

吊り角度θは、角度が大きくなるほどチェーンスリングにかかる負荷が増加するため、安全に作業を行うには60°以内が推奨されています。

(5)・(6)

一般的に射出の摺動部がある「固定型を固定盤」を先に取り付け、そのあと「可動型を可動盤」の順に取り付ける。

問題5

設問1

(1)・(2)

鋳造初期に外観不良でよく見られる欠陥は、「ひけ巣」・「破断チル層」が該当する。

(3)

金型温度が上昇して、金型と製品表面に発生するものは「焼付き」である。

>>「焼付き」とは?

設問2

(1)

ばり取り作業では、アルミニウム合金より柔らかい「木ハンマー」が用いられる。

(2)

ばり取り作業では、鋭いアルミ片(ばり)が目に入る危険があるため、「保護めがね」をする。

(3)

仕上げに適しているやすり目は「単目」である。

単目は、ヤスリ面の刃の配列が平行になっており、金属面の仕上げでは複目より仕上がり面がキレイになる。また、目詰まりしやすい材質に対しての使用に適している。

問題6

こちらの問題は暗記問題であるため、割愛します。

コメント